Azotowanie gazowe

AZOTOWANIE GAZOWE / AZOTOWANIE KONWENCJONALNE I NISKOCIŚNIENIOWE

Azotowanie to proces, który polega na wytwarzaniu utwardzonej warstwy wierzchniej poprzez wydzielenia azotków.Do azotowania przeznaczone są specjalne odmiany stali, zawierające dodatek pierwiastków azotkotwórczych: chromu, molibdenu lub wanadu, które zostały wcześniej poddane odpowiedniej obróbce cieplnej. Jednakże warstwy utwardzone, o różnych właściwościach, można wytwarzać praktycznie na wszystkich stalach.

Po tych procesach na powierzchni metalu pojawia się cienka, nieprzekraczająca łącznie grubości 0,6 mm, warstwa azotków oraz wydzieleń azotków żelaza i/lub innych pierwiastków. Warstwa ta, odznacza się kilkoma bardzo pożądanymi właściwościami. Przede wszystkim jest ona bardzo twarda, a jej odporność na korozję oraz zużycie ścierne jest dużo wyższa, niż zwykłej stali.

Oferujemy azotowanie konwencjonalne oraz regulowane niskociśnieniowe, w piecach wgłębnych.

We wszystkich procesach azotowania gazowego źródłem azotu w postaci atomowej, pozyskiwanego dla dyfuzyjnego nasycania warstw wierzchnich przedmiotów stalowych, jest amoniak dysocjujący katalitycznie na powierzchni obrabianego wsadu.

Przebieg procesu

Azotowanie gazowe realizowane jest w warunkach dynamicznego przepływu amoniaku (lub mieszaniny gazów zawierającej amoniak) przez retortę. Część atomów azotu pozyskanych na powierzchni stali w wyniku reakcji ulega rekombinacji do cząsteczek dwuatomowych, powraca do atmosfery i następnie opuszcza retortę wraz z gazami odlotowymi. Reszta z nich zostaje zaabsorbowana przez stalowe podłoże.

Cały proces zachodzi w środowisku gazowym z wykorzystaniem amoniaku i polega na zapewnieniu odpowiedniej aktywności termodynamicznej atmosfery azotującej. W czasie całego procesu zachodzą dwa główne procesy:

- Dysocjacja amoniaku – jest to rozkład cząsteczek podgrzanego do temperatury powyżej 450 °C gazu oraz wydzielania aktywnych atomów azotu.

- Absorpcja – czyli inaczej wchłanianie powstałego azotu w stal, który reaguje z żelazem i innymi pierwiastkami tworząc azotki czemu towarzyszy odrdzeniowa dyfuzja pierwiastków metalicznych.

Współczesne, regulowane procesy azotowania gazowego, są realizowane z wykorzystaniem atmosfery w postaci mieszanin amoniaku z wodorem i/lub azotem. Nasze nowoczesne urządzenia technologiczne do realizacji regulowanego azotowania gazowego płynnie dobierają potencjał azotowy (skład mieszaniny amoniak – azot – wodór) podczas całego procesu, w oparciu o komputerową regulację dynamiki wzrostu poszczególnych stref warstwy azotowanej.

Zastosowanie azotowania

Azotowanie stosuje się na elementy konstrukcyjne i narzędziowe narażone podczas pracy na zużycie ścierne i korozje, np. elementy silników i pomp w przemyśle okrętowym, lotniczym i motoryzacyjnym, narzędzia do obróbki plastycznej i skrawania, elementy wytłaczarek i wtryskarek.

Podstawę regulowania stopnia nasycenia azotem warstw wierzchnich w procesie azotowania próżniowego stanowi kompromis pomiędzy rosnącym potencjałem azotowym atmosfery oraz malejącą adsorpcją cząsteczek amoniaku na powierzchni wraz z obniżaniem ciśnienia atmosfery obróbczej.

Kompleks wysokich właściwości mechanicznych warstw azotowanych próżniowo stanowi o szczególnej przydatności tej technologii do utwardzania powierzchniowego elementów maszyn eksploatowanych w warunkach sprzyjających zmęczeniu stykowemu powierzchni – w warunkach tarcia tocznego, tocznego z udziałem poślizgów lub ślizgowego. Jako przykłady zastosowań można zatem wymienić koła zębate ulepszone cieplnie, wały korbowe, krzywki, sprzęgła kształtowe, powierzchnie wielowypustów itp.

Procesowi azotowania niskociśnieniowego poddać można również narzędzia skrawające, wszelkiego rodzaju matryce i stemple, a także kokile. Wytworzenie na tych narzędziach i przyrządach twardej i nie kruchej warstwy azotowanej prowadzi do wielokrotnego wzrostu ich trwałości.

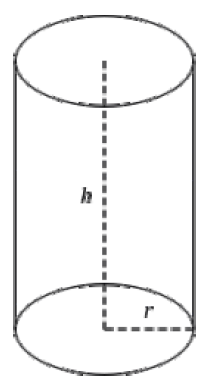

Max. wymiar komory roboczej do azotowania gazowego:

Realizację procesów azotonasiarczania oferujemy w piecach wgłębnych o max. ładowności 1800 kg brutto, a wielkość komory roboczej przedstawia się następująco:Azotowanie, azotonasiarczanie, odpuszczanie, starzenie oraz wyżarzanie w piecu wgłębnym:

h = max 1900mm

r = max 500mm

d = max 1000mm